灰铸铁的常见缺陷有哪些?

以下是灰铸铁最常见的缺陷、产生原因及相应的解决对策:

一、 孔洞类缺陷 (Voids & Blowholes)

这类缺陷会破坏铸件的致密性,影响耐压和强度。

1. 气孔 (Blowholes)

- 特征:铸件内部或表面出现光滑、圆形的孔洞。

-

原因:

- 型砂水分过高(水分遇热产生水蒸气)。

- 型砂透气性差,气体无法排出。

- 浇注系统设计不合理,卷入空气。

- 铁水熔炼温度低,含气量大。

-

对策:

- 严格控制型砂水分(通常 < 5%)。

- 增加砂型的排气孔。

- 提高浇注温度,使用除气剂。

2. 缩孔与缩松 (Shrinkage Cavity/Porosity)

-

特征:

- 缩孔:厚大部位的不规则凹坑,内表面粗糙。

- 缩松:显微镜下可见的海绵状微小孔隙。

-

原因:

- 灰铸铁虽然收缩率小,但仍有体收缩。

- 冒口(Riser)位置不当或尺寸太小,无法有效补缩。

- 浇注温度过高,液态收缩大。

-

对策:

- 遵循 “顺序凝固” 原则,在热节(厚壁)处设置冒口。

- 使用冷铁(Chills)加快厚壁处的冷却速度。

- 适当降低浇注温度。

3. 针孔 (Pinholes)

- 特征:皮下细小的针状气孔,加工后才显露。

- 原因:铁水吸收了氢气或氮气,或者涂料挥发物过多。

二、 表面与夹杂类缺陷 (Surface & Inclusions)

这类缺陷影响外观和加工面的光洁度。

1. 粘砂 (Scab/Sand Inclusion)

- 特征:铸件表面粗糙,砂粒嵌入金属中,难以清理。

-

原因:

- 浇注温度过高,烧坏了型砂表面。

- 型砂耐火度不够(如原砂二氧化硅含量低)。

- 涂料太薄或脱落。

-

对策:

- 选用耐火度高的原砂(如锆英砂)。

- 涂刷优质的耐火涂料。

- 适当降低浇注温度。

2. 夹渣 (Slag Inclusion)

- 特征:铸件内部或表面有熔渣(黑灰色颗粒)。

-

原因:

- 铁水扒渣不干净。

- 浇注时挡渣效果差。

- 铁水氧化严重。

-

对策:

- 浇注系统设置过滤网或撇渣器。

- 浇注时在浇口杯加挡渣网。

- 铁水包扒渣要彻底。

三、 形状与尺寸类缺陷 (Dimensional Defects)

1. 错箱 (Mismatch)

- 特征:铸件上下两半部分错开,分型面处有台阶。

- 原因:砂箱定位销磨损、合箱时未对准、砂箱刚度不足变形。

2. 胀砂 (Swelling)

- 特征:铸件局部胀大,尺寸超差。

- 原因:型砂强度不够,无法承受铁水的静压力。

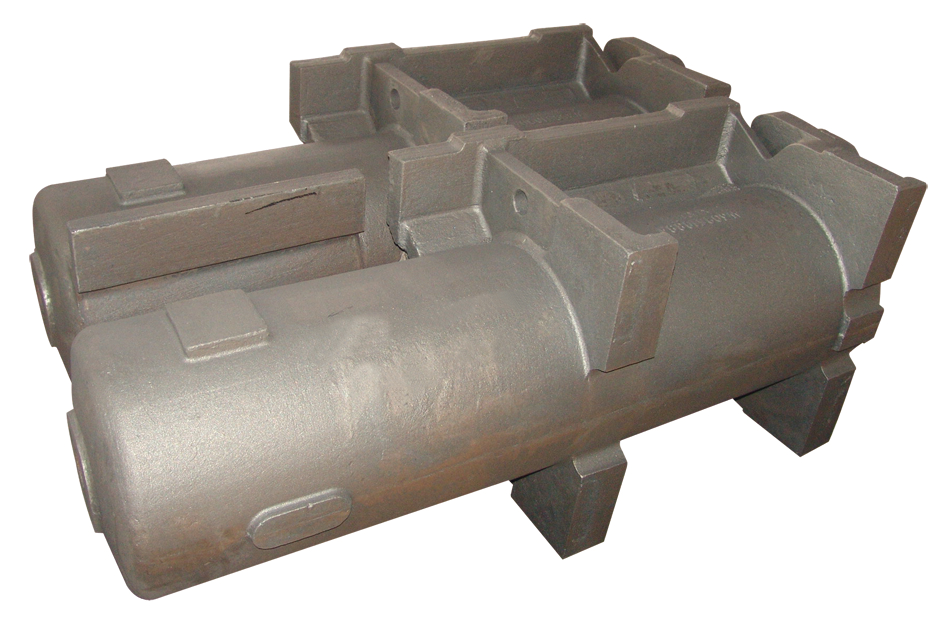

四、 裂纹类缺陷 (Cracks)

这是灰铸铁最危险的缺陷,直接导致报废。

1. 热裂 (Hot Tearing)

- 特征:在高温下形成,裂纹呈锯齿状,表面氧化色(蓝色 / 黑色)。

-

原因:

- 铸件结构不合理(厚薄悬殊),收缩受阻。

- 型砂退让性差(砂太硬),阻碍了铸件收缩。

-

对策:

- 改进铸件结构,使壁厚均匀。

- 使用树脂砂等退让性好的型砂。

- 设置防变形拉筋。

2. 冷裂 (Cold Cracking)

- 特征:在低温下形成,裂纹细小、连续、发亮(无氧化色)。

-

原因:

- 开箱过早,铸件未冷透,残余应力大。

- 磷(P)含量过高,导致材质变脆(冷脆性)。

-

对策:

- 延长开箱时间,让铸件在砂型内缓冷。

- 严格控制磷含量(<0.12%)。

- 进行去应力退火。

五、 材质与组织类缺陷 (Material Defects)

1. 白口 (Chill)

- 特征:铸件断面呈银白色,硬度极高(>400HB),钻头打不动,无法加工。

-

原因:

- 碳(C)、硅(Si)含量过低。

- 冷却速度过快(薄壁处或使用了冷铁)。

- 孕育处理(Inoculation)不足。

-

对策:

- 调整化学成分,提高碳硅含量。

- 加强孕育处理(加入硅铁)。

- 对薄壁处进行保温。

2. 麻口 (Mottled Cast Iron)

- 特征:断面呈黑白相间,介于灰口和白口之间。加工性能差,刀具磨损快。

- 原因:成分控制不当,孕育不良。

3. 石墨粗大 / 漂浮

- 特征:石墨片过大,导致强度下降;或者碳含量过高,石墨浮到铸件上表面。

总结:灰铸铁缺陷速查表

下一篇:已经是最后一篇了

上一篇:灰铸铁的常见缺陷有哪些?