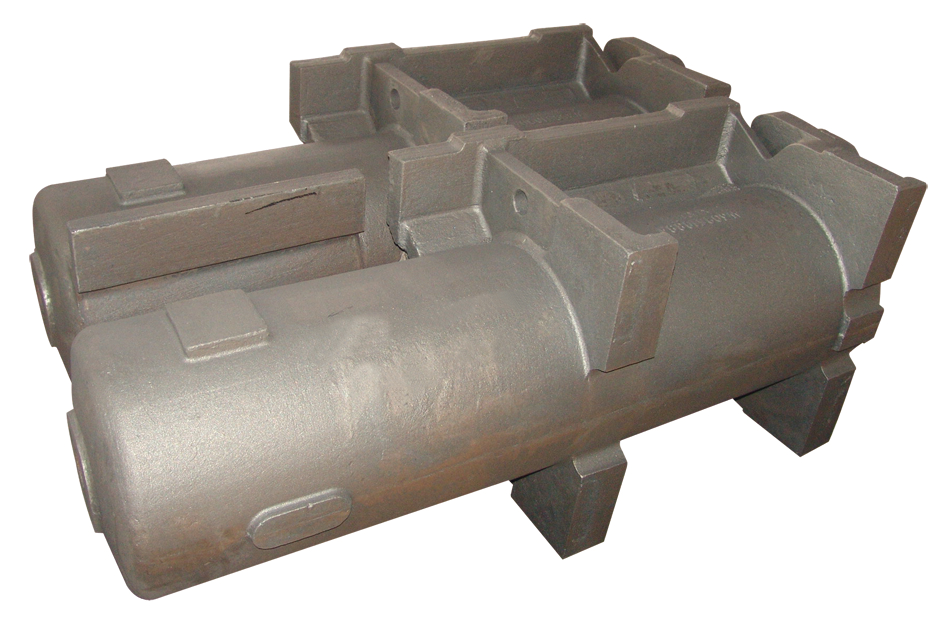

注塑机尾板铸造

以下是针对注塑机尾板铸造的详细工艺解析和质量控制要点:

1. 选材与牌号

由于需要承受极高的静载荷和冲击载荷,且要求良好的减震性,注塑机尾板通常不使用铸钢(太重、成本高、易裂),而是选用高强度球墨铸铁。

-

主流牌号:QT600-3 或 QT700-2。

- QT600-3:综合性能好,强度与韧性平衡,适合中小型注塑机。

- QT700-2:强度更高,硬度更高(225-305 HB),耐磨性更好,适合大型或超大型注塑机。

-

化学成分特点:

- 碳 (C):3.5% - 3.8%(保证铸造流动性)。

- 硅 (Si):2.3% - 2.6%。

- 锰 (Mn):0.3% - 0.5%(控制韧性)。

- 铜 (Cu):0.5% - 0.8%(作为合金元素加入,目的是提高强度和细化珠光体,同时不降低太多韧性)。

2. 铸造工艺难点

注塑机尾板通常是一块超大、超厚的方形 / 矩形板状铸件,中间有巨大的通孔(用于穿射胶组件),四周有合模油缸孔。

-

难点一:壁厚不均,热节多

- 尾板的边缘(安装合模机构处)和四角通常很厚,而平面部分相对较薄。这极易导致厚大部位出现缩松和缩孔。

-

难点二:变形控制

- 板状铸件在冷却过程中极易发生翘曲变形。如果铸造时变形过大,后续加工需要切除极厚的余量,甚至导致废品。

-

难点三:组织致密性

- 尾板的安装面要求极高的平面度,内部不能有任何疏松,否则在钻孔攻丝时会出现 “烂牙” 或断裂。

3. 核心铸造工艺控制

A. 熔炼与球化

- 电炉熔炼:必须使用中频电炉,保证铁水温度在 1480℃ - 1520℃,确保铁水纯净度。

- 球化处理:采用冲入法或喂丝法。由于铸件壁厚大,需防止球化衰退,通常采用瞬时孕育和型内孕育相结合的方式,确保球化率达到 2 级以上。

B. 造型工艺(消失模 vs 树脂砂)

目前主流的两种工艺:

-

消失模铸造 (LFC):

- 优势:尺寸精度高,无分型面,表面光洁度好,加工余量小。

- 劣势:如果泡沫模型气化不充分,容易在铸件内部产生碳渣缺陷。

- 对策:必须使用高紧实度的干砂振动台,加强负压吸力。

-

树脂砂铸造:

- 优势:铸件内部质量好,无气孔,适合超大型尾板。

- 劣势:清理工作量大,尺寸精度略低于消失模。

C. 浇注系统与补缩(关键)

- 浇注位置:通常采用立浇(竖浇)或倾斜浇注。这样可以使厚大的边缘(热节)处于上方,便于放置冒口进行补缩。

-

冒口设计:在尾板的四个角(最厚处)必须设置大吨位发热冒口或保温冒口。

- 原则:让铸件从薄处向厚处顺序凝固,最后凝固的部位由冒口提供铁水补充。

- 冷铁应用:在安装孔等局部热节处,放置外冷铁,加速冷却,细化晶粒。

4. 热处理工艺

尾板铸造完成后,必须进行严格的热处理,否则无法进行精加工。

-

高温石墨化退火:

- 温度:900℃ - 950℃。

- 目的:消除铸造应力(这是防变形的关键),消除可能存在的白口组织,改善加工性能。

-

正火 + 回火(针对 QT700-2):

- 目的:获得珠光体基体,提高强度和硬度,保证在高压锁模下不发生塑性变形。

5. 质量检测标准

注塑机尾板是高价值铸件,出厂前必须经过严格检测:

-

超声波探伤 (UT):

- 这是最重要的检测。要求安装面和受力部位无缩松、无裂纹。通常执行 JB/T 5000.15 标准的 II 级或 III 级要求。

-

尺寸与变形检测:

- 使用全站仪或大型划线平台检测平面度。对于大型尾板,翘曲度通常要求控制在 3mm/m 以内。

-

硬度检测:

- 布氏硬度需均匀,不能出现软点或硬点。

-

金相分析:

- 球化率、石墨大小、基体组织(珠光体含量)需符合牌号要求。

6. 常见缺陷及对策

| 缺陷 | 原因 | 对策 |

|---|---|---|

| 缩松 / 缩孔 | 厚大部位补缩不足 | 增加冒口数量和尺寸,使用发热冒口套。 |

| 变形 / 翘曲 | 冷却不均,应力释放 | 采用立浇工艺,延长开箱时间(缓冷),必须进行去应力退火。 |

| 气孔 / 渣孔 | 浇注系统挡渣效果差 | 优化浇注系统,增加过滤网,提高浇注温度。 |

| 硬度不均 | 孕育不良 | 加强随流孕育,确保铁水化学成分均匀。 |

总结

注塑机尾板铸造属于重型机床铸件范畴。

无锡市铸造厂拥有68年铸造加工经验,欢迎来电咨询!

下一篇:已经是最后一篇了

上一篇:球墨铸铁QT500-7的热处理工艺是怎样的?