核电减摩板

核电减摩板是核电主设备的关键支撑部件,常用于反应堆压力容器、蒸汽发生器等设备的支撑组件中,能通过减少设备位移时的摩擦保障系统安全,以下是关于它的详细介绍:

-

核心作用

- 减摩防磨:核电设备在启停或温度变化时会发生热胀冷缩位移,减摩板凭借自身低摩擦系数的特性,可大幅降低设备与支撑结构间的摩擦磨损。比如蒸汽发生器底部的减摩板,能减少其位移过程中的磨损,且要求全寿命服役运动 800 次后摩擦因数仍小于 0.15。

- 释放热应力:设备因温度变化产生的热应力,可借助减摩板保障设备自由胀缩位移来有效释放,避免热应力过大损坏设备结构,像核反应堆压力容器通过支座减摩板实现径向自由伸缩,保障了容器的结构稳定性。

-

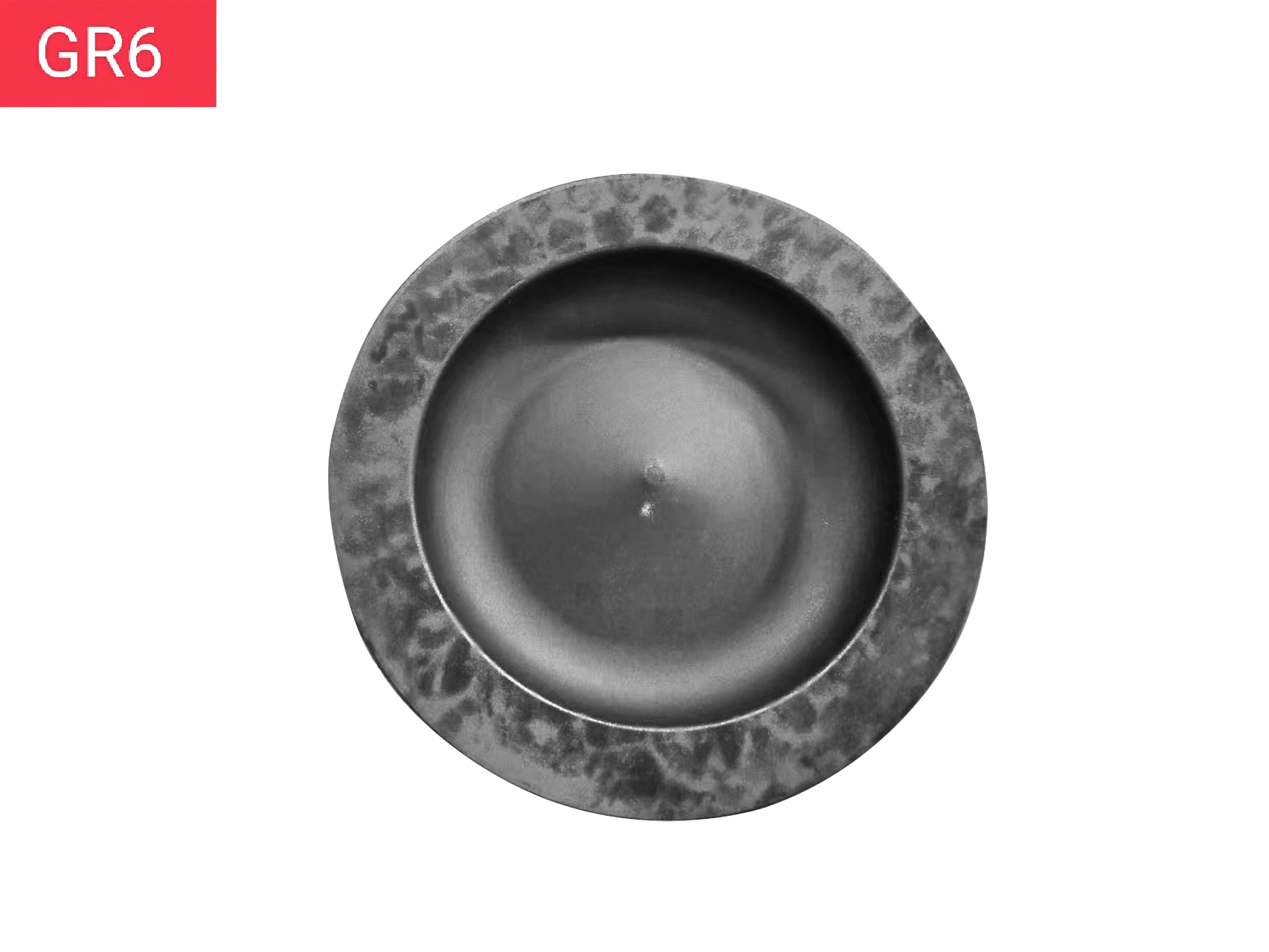

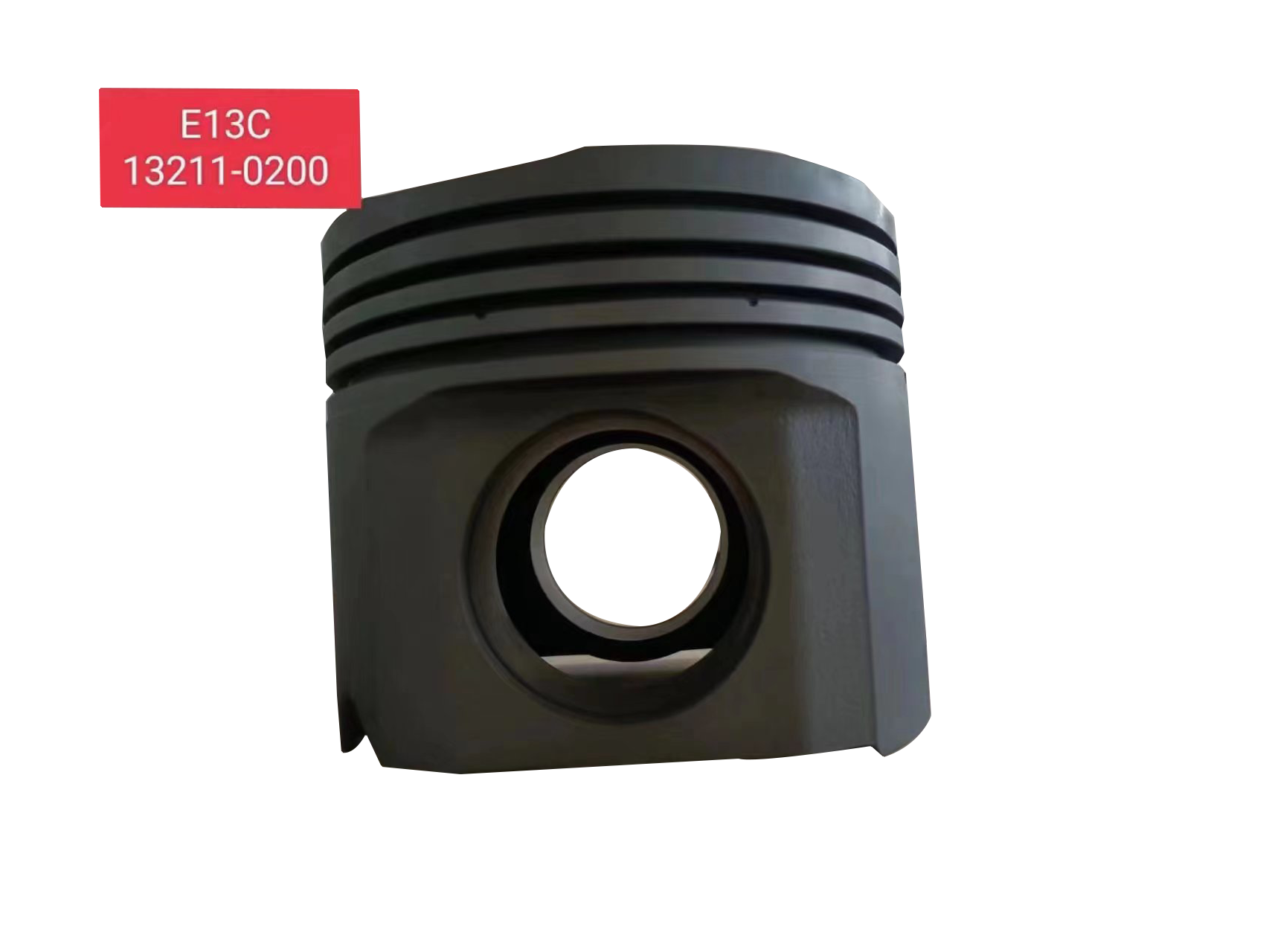

主流结构与材质

- 目前主流的核电减摩板多为金属基体 + 石墨镶嵌的复合结构。金属基体通常选用合金化改性灰铸铁、耐热铸铁合金等,这类材质承载能力强,部分改性灰铸铁的压缩屈服强度可达 790MPa,能满足核电设备的高压承载需求;石墨则作为自润滑材料,需严格控制残余元素含量,且具备良好的耐辐照性,经大剂量 γ 射线辐照后力学性能基本不变。

- 部分新型减摩板还会在石墨圆柱外侧增设银膜层,以此弥补金属基体与石墨热膨胀系数的差值,保证高温下二者配合牢固不松动,适配 350℃以上的高温服役环境。

-

关键性能要求

- 承载能力强:单块减摩板需承受极大垂直载荷,如蒸汽发生器用减摩板需承受 3500kN 以上载荷,反应堆压力容器支座减摩板在承载 18889kN 甚至更高载荷时仍需稳定工作。

- 摩擦与磨损可控:长期服役中摩擦因数需保持稳定且处于低水平,一般要求低于 0.15;同时磨损量需严格控制,如蒸汽发生器减摩板全寿命服役磨损量要低于 0.15mm。

- 长寿命与耐苛刻环境:三代核电减摩板需满足 60 年服役寿命,新型产品则需适配 80 年寿命要求,且要耐受核电环境中的辐射、高温等,保证性能不衰减。

-

典型制备工艺

- 先制备金属基体,在其表面加工镶嵌孔并做精铣精铰处理,部分还需对孔底进行圆角处理,确保应力分布均匀。

- 准备石墨圆柱,部分会对石墨圆柱进行镀银膜等处理,制成石墨复合件;对于常规石墨柱,常采用热装方式镶嵌,即将基体加热到 400 - 600℃后嵌入石墨柱。

下一篇:已经是最后一篇了

上一篇:印染机滚筒铸造过程中,如何进行工艺参数的控制?