船用气缸套铸造

船用气缸套(Marine Cylinder Liner)是船舶柴油机(低速二冲程或中速四冲程)中工作条件最恶劣的部件之一。它直接承受高温高压燃气的冲刷、活塞环的高速摩擦以及冷却水的腐蚀。

因此,船用气缸套的铸造不仅要求耐磨,更要求极高的可靠性(防止断裂)和耐穴蚀性。

以下是船用气缸套铸造的详细工艺解析:

一、 常用材质

-

普通合金铸铁:

- 加入铬(Cr)、钼(Mo)、铜(Cu)等元素,提高基体强度和耐磨性。

-

高磷铸铁(High Phosphorus Cast Iron):

- 磷(P)含量:控制在 0.4% - 0.8%(普通铸铁通常 < 0.1%)。

- 原理:磷与铁形成磷共晶(Steadite),这是一种硬脆的网状组织,均匀分布在基体中,像 “骨架” 一样支撑表面,极大提高耐磨性。

-

硼铸铁(Boron Cast Iron):

- 加入微量硼(B),形成硬度极高的硼碳化物,耐磨性比高磷铸铁更优,常用于高强化柴油机。

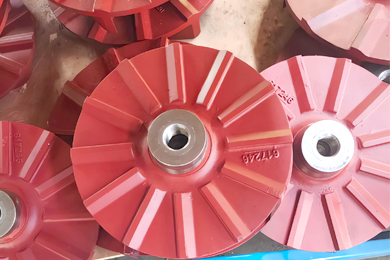

二、 核心工艺:离心铸造 (Centrifugal Casting)

这是生产船用气缸套的唯一主流工艺。

1. 工艺优势

- 组织致密:离心力将金属液中的气体、熔渣和夹杂物甩向内表面(后续加工去除),使工作外表面(外壁)和耐磨内表面(加工后的内壁)组织极度致密,无气孔、缩松。

- 定向凝固:金属液紧贴模具内壁冷却,形成从外向内的致密结晶层。

- 石墨形态:离心力使石墨呈细小的片状或卷曲状,且与缸套表面平行分布,这是最有利于润滑和储油的结构。

2. 工艺流程

- 熔炼:中频感应电炉熔炼,严格控制化学成分(特别是磷、铬含量)。

-

模具准备:

- 预热:金属模具预热至 200℃ - 300℃。

- 喷涂:喷涂一层均匀的水基石墨涂料,并烘干。

-

浇注:

- 离心机转速根据缸套内径计算(通常离心系数 )。

- 浇注温度:1340℃ - 1380℃(过高易产生偏析,过低易产生冷隔)。

-

冷却:

- 控制冷却速度,防止产生白口(渗碳体)。通常采用喷雾冷却或风冷。

-

退火:

- 必须进行高温退火(>900℃),消除铸造内应力,防止加工变形。

三、 关键质量控制要点(QC)

1. 外表面的 “耐穴蚀” 控制

船用气缸套外壁直接接触冷却水,高速水流容易在金属表面产生气泡,气泡破灭时产生的冲击波会剥蚀金属,形成蜂窝状孔洞(穴蚀)。

-

控制措施:

- 消除疏松:外壁必须致密,疏松是穴蚀的起点。

- 表面处理:铸造后,外壁通常需要进行磷化处理、涂漆或喷丸,增加表面能,防止气泡附着。

2. 硬度梯度控制

气缸套的硬度从表面到中心应呈平缓过渡。

- 标准:通常要求工作面硬度在 180 - 240 HB(中速机)或 200 - 260 HB(低速机)。

- 注意:如果出现白口层(硬度 > 500 HB),会导致后续珩磨加工困难,且容易剥落拉伤活塞环。

3. 金相组织

- 石墨:长度等级通常要求 5-7 级(细小),分布均匀。

- 磷共晶:对于高磷铸铁,磷共晶应呈断续网状或孤立状分布。如果呈连续网状,会严重降低韧性,导致缸套断裂。

4. 尺寸精度

- 离心铸造的毛坯精度较高,但壁厚公差通常控制在 ±1.5mm 以内。

- 内孔必须留有足够的加工余量(通常单边 5-10mm),以确保车削后没有皮下气孔。

四、 常见缺陷及对策

下一篇:已经是最后一篇了

上一篇:中硅材质耐高温门板铸造