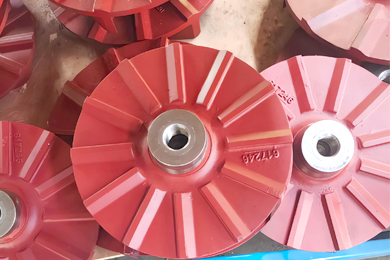

箱体铸造

箱体类铸件是机械装备的核心基础部件,主要用于容纳、支撑传动轴、齿轮等内部零件,要求具备高强度、高精度、良好的密封性和抗震性,常见于机床、减速机、泵阀、化工设备等领域。其铸造工艺需结合箱体结构特点(壁厚不均、内腔复杂、多法兰接口)选择合适方案,以下是详细介绍:

一、 箱体铸件的核心结构特点与性能要求

-

结构特点

- 形状复杂:多为不规则箱体,包含多个内腔、隔板、法兰面、螺栓孔,部分有异形油道或水道。

- 壁厚差异大:受力部位(如轴承座)壁厚较大,侧壁、盖板部位较薄,易出现缩孔、变形等缺陷。

- 装配精度要求高:法兰面、轴承孔的尺寸公差和形位公差(如圆度、平行度)需严格控制,否则影响后续装配。

-

性能要求

- 力学性能:承受静载荷和冲击载荷,铸铁箱体需抗拉强度≥200MPa,球墨铸铁箱体≥450MPa;铸钢箱体需更高强度。

- 密封性:箱体壁无气孔、缩松,防止漏油、漏水或漏料(如化工设备箱体)。

- 减震性:优先选用铸铁材质,利用其良好的减震性降低运行噪音。

二、 箱体铸造的主流工艺选择

根据箱体材质、精度要求和生产批量,常用工艺分为以下 3 类:

| 铸造工艺 | 适用场景 | 优势 | 局限性 |

|---|---|---|---|

| 树脂砂铸造 | 中高端、复杂箱体(如机床主轴箱、减速机箱体);批量 / 小批量生产 | 铸件尺寸精度高(CT7~CT9),表面光滑,无需大量机加工;砂型强度高,可成型复杂内腔 | 原材料成本高于粘土砂;需管控树脂配比和硬化时间 |

| 粘土砂铸造 | 普通箱体(如农用机械变速箱体);大批量、低成本需求 | 原材料便宜,工艺成熟,设备投入低 | 铸件精度低(CT10~CT12),表面粗糙,需后续打磨;易出现粘砂、夹渣缺陷 |

| 消失模铸造 | 超复杂内腔箱体(如多油道液压箱体);单件 / 小批量定制 | 无需制作砂芯,直接用泡沫模型成型,适合异形结构;铸件无分型面,外观整洁 | 泡沫模型易产生气孔;浇注速度控制要求高,成本较高 |

核心推荐工艺

对于化工设备箱体、高精度机床箱体,优先选用 树脂砂铸造,可兼顾精度和密封性;对于低成本、通用型箱体,选用粘土砂铸造即可满足需求。

三、 箱体铸造的关键技术管控要点

1. 材质选择:匹配使用工况

- 灰口铸铁(HT200/HT250):最常用,性价比高,减震性好,适合普通机床箱体、减速机箱体。

- 球墨铸铁(QT450-10/QT500-7):强度和韧性优于灰铸铁,适合承受冲击载荷的箱体(如工程机械变速箱体)。

- 铸钢(ZG230-450):用于高压、高温工况的箱体(如化工反应釜箱体、重型设备箱体),但铸造难度大,易出现裂纹。

2. 模具与砂芯设计:保证成型质量

- 复杂箱体需分体制作砂芯(如内腔芯、油道芯),砂芯需设置足够的芯骨支撑,防止浇注时溃散。

- 法兰面、轴承孔等关键部位需做模具镶块,方便后期维修和尺寸调整;分型面选择需避免铸件出现飞边和错箱。

3. 浇注与冷却:避免缺陷

- 浇注温度:铸铁箱体控制在 1300~1380℃,铸钢箱体 1500~1580℃;厚壁部位需提高浇注温度,防止冷隔。

- 浇注系统:采用阶梯式浇注或底注式浇注,让金属液平稳充型,避免冲击砂芯;设置冒口和冷铁,集中缩孔缩松到冒口部位(尤其是轴承座厚壁处)。

- 冷却控制:铸件需随砂型缓慢冷却(≥24 小时),避免因冷却过快产生铸造应力和裂纹;开箱后及时进行时效处理。

4. 后处理与检测:确保质量达标

- 清理工序:去除浇冒口、飞边毛刺,对法兰面、轴承孔进行粗加工,检查表面缺陷。

- 时效处理:采用人工时效(加热至 550~600℃,保温 2~4 小时)消除应力,防止后续机加工变形。

-

检测项目

- 尺寸检测:用三坐标测量仪检测轴承孔、法兰面的位置度和尺寸公差。

- 无损检测:重要箱体采用超声波探伤(排查内部缩松)、水压试验(检测密封性,如液压箱体需保压 30 分钟无渗漏)。

四、 箱体铸造常见缺陷及解决办法

| 常见缺陷 | 产生原因 | 解决措施 |

|---|---|---|

| 缩孔 / 缩松 | 壁厚不均,浇注系统未设置冒口;金属液补缩不足 | 厚壁处加冷铁和冒口;优化浇注温度,提高金属液流动性 |

| 变形 | 冷却速度不均;铸造应力未消除 | 采用对称浇注;延长砂型冷却时间;增加人工时效工序 |

| 气孔 | 砂芯发气量大;浇注时气体未排出 | 选用低发气树脂砂;砂型扎排气孔;降低浇注速度 |

| 错箱 | 模具定位不准;砂型强度不足 | 优化模具定位销设计;提高树脂砂强度,防止合箱时砂型移位 |

五、 箱体铸造的行业应用案例

下一篇:已经是最后一篇了

上一篇:球墨铸铁件的应用领域有哪些?